CAD/CAM расшифровывается как «Computer Assisted Design/Computer Aided Manufacturing», что в переводе на русский звучит как «компьютерный дизайн/производство под управлением компьютера».

Это самая современная, на данный момент, технология производства каркасов зубных протезов с помощью компьютерного моделирования и фрезерования на станках с числовым программным управлением (ЧПУ).

CAD/CAM – технология позволяет получать каркасы зубных протезов высочайшей точности, хорошей биосовместимости при очень высокой автоматизации труда.

С помощью CAD/CAM – систем можно изготовить:

- одиночные коронки и мосты малой и большой протяженности;

- телескопические коронки;

- индивидуальные абатменты для имплантатов;

- воссоздать полную анатомическую форму для моделей пресс-керамики, наносимой на каркас;

- создать временные коронки в полный профиль и различные литьевые модели.

Преимущества CAD/CAM – процесса:

- высочайшая точность изготовления (отклонение размеров 15-20 мкм в сравнении с 50-70 мкм при литье);

- высокий уровень автоматизации труда (экономия рабочего времени техника более чем в 5 раз);

- большая производительность;

- возможность моделирования на рабочем месте, а фрезерования в удаленном фрезерном центре;

- широкий спектр материалов;

- компактность оборудования

А теперь давайте рассмотрим, как выглядит технологическая схема изготовления каркаса из диоксида циркония во фрезерном центре CAD/CAM полного цикла.

- Гипсовая модель поступает во фрезерный центр.

- Гипсовая модель сканируется с помощью специального устройства (сканера). Сканер преобразует информацию о внешнем виде модели в компьютерный файл. Далее с помощью специальной компьютерной программы моделирования (CAD-модуль) на модели конструируется каркас, абатмент, супраструктура и т.д. Программа предлагает конструкцию, а техник может изменять ее движениями компьютерной «мышки» примерно так, как на гипсовой модели делается восковая композиция электрошпателем. Кроме того, конструкцию всегда можно рассмотреть в любом ракурсе, «снять» с модели, попробовать варианты облицовки, рассмотреть любое сечение. В результате получается оптимальная конструкция каркаса.

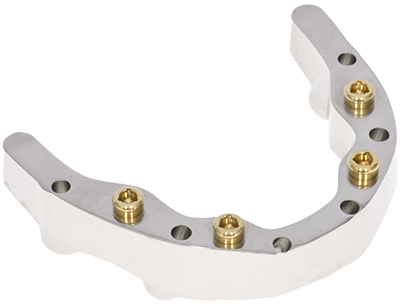

- После моделирования файл с конструкцией поступает в блок управления фрезерной машины. В зависимости от выбранного материала фрезерная машина выпиливает (фрезерует) из заготовки каркас. В результате в материале воплощается трехмерная модель, созданная ранее на компьютере. Если материалом был выбран диоксид циркония, после фрезерования конструкция нуждается в спекании (агломерации).

- Каркас из диоксида циркония помещается в специальную агломерационную печь, в которой он приобретает окончательный размер, цвет и прочность.

- Прочный, эстетичный, точный и легкий каркас готов.

В своей работе мы используем сертифицированную продукцию. Каждый диск имеет свой индивидуальный номер, контроль качества осуществляется заводом-изготовителем.

Исключительное качество и сертифицированная продукция — основной принцип деятельности нашей компании.